Токарный станок 1в62г: технические характеристики, схемы, виды

Это универсальная разновидность оборудования, выпуск которого наладился благодаря Астраханскому станкостроительному заводу. Конструкция учитывает недостатки, которыми обладали предыдущие модели. Благодаря этому появляются улучшенные технические характеристики, широкий набор доступных функций токарного станка 1В62Г.

Особенности станка

Инструмент обладает главной особенностью, заключающейся в специальной выемке, которой снабжается станина. Специальный съёмный мостик используется, чтобы деталь оставалась закрытой. Если мостик убирается – появляется возможность обрабатывать детали, имеющие различную форму. Общий допустимый диаметр – до 62 сантиметра.

При изготовлении станины применяется жёсткая коробочная форма. Характерно сохранения достаточного уровня у механических направляющих. Схема шпинделя с подшипниками качения оказывает влияние на точность обработки.

Можно выделить не только основные параметры, но и следующие особенности конструкции станка:

- Конфигурация, характерная для резцедержателя. Резец стабильно фиксируется вне зависимости от созданных условий.

- Основной суппорт отключается уникальным механизмом, поставленным на фартук.

- Использование повышенных мер для повышения безопасности труда. Блокирующие и ограждающие устройства подобраны правильно, насколько это возможно.

- Зажим, обладающий уникальной конструкцией. Благодаря этому можно крепить различные типы патронов, используя шпиндельный узел.

Комплектация мелкосерийных производств, частных мастерских – сферы применения, для которых станок оказывается особенно эффективным.

Технические возможности и модификации

Станок из серии 1В62Г можно использовать при обработке деталей, обладающих следующими характеристиками:

- До 44,5 сантиметра над станиной.

- До 62 сантиметров – над выемкой станины.

- 22 см – над суппортом.

Общая длина заготовок может доходить до 150 сантиметров. Но рекомендуется обтачивать конструкции с несколько уменьшенными параметрами, равными 140 см. Сами характеристики станка тоже важны.

Перемещение в продольном и поперечном направлении у станка составляет, соответственно, 90 и 28 см. Верхние салазки перемещаются максимум на 13 см. Устройство работает всего на 50 возможных предельных подачах. Пределы по скорости отличаются следующими характеристиками:

- В случае с поперечным движением – от 0,009 до 11,2 мм/об.

- Для продольного движения – 0,018-22,4 мм/об.

Узел шпинделя работает на 24 ступенях. В одну минуту узел способен совершать от 10 до 1400 оборотов.

Что касается модификаций, то к ним относятся агрегаты со следующими обозначениями:

- Модель, у которой двигатель повышенной мощности типа 16Г20АС.

- Без выемки, с механическим приводом, снабжённым верхним суппортом – 1В62ГА, 16В20А, 16В20.

- Модель, подвергшаяся модернизации типа 1В625М.

- С выемкой в станине – 1В625. Винторезный тип моделей тоже есть.

Габариты рабочего пространства станка

О рабочем столе и его передвижениях было сказано чуть выше. Остаётся дополнить, что диаметр отверстия у шпинделя в данном случае равен 5,4 сантиметра. Это касается сквозной части. Многочисленные аналоги от зарубежных производителей отличаются примерно такими же параметрами.

Расположение, специфика основных узлов

В число основных узлов входят следующие части конструкции:

- Задняя бабка.

- Ограждающая часть суппорта.

- Фортук.

- Карета, вместе с суппортом.

- Станина.

- Часть с ограждением у патрона.

- Передняя бабка.

- Коробка подач.

- Электрический шкаф.

- Коробка передач.

Они все находятся на главном корпусе, друг рядом с другом. Управляются рукоятками и различными рычагами.

Перечень и расположение органов управления

В число органов, отвечающих за управления, входят такие приспособления:

- Рычаги.

- Рукоятки.

- Сопло.

- Переключатели.

- Вводный автоматический выключатель.

- Сигнальная лампа.

- Упор для продольного перемещения.

- Кнопка, отвечающая за включение электродвигателя.

Органы управления располагаются на поверхности корпуса таким образом, чтобы к каждому можно было без проблем получить доступ.

Кинематическая схема

В движение можно запускать не только основной привод, но и вспомогательные. Последних используется сразу несколько:

- Суппорт подводится с большей скоростью.

- Реверс оборотов, и так далее.

Клинноременная передача принимает участие в таком процессе, как вращение шпинделя. В движении так же используются различные виды шкивов. Вращение шпинделя организуется от коробки скоростей, проходит по шестерням. Суппорт движется благодаря передаче энергии от коробки скоростей, через вал. Существует синхронная связь с коробкой скоростей, при помощи шестерёнок и промежуточных валов.

Скачать схему в полном размере

Специальный масляный резервуар расположен в левой тумбе у станины. В резервуаре так же встроенный масляный насос, который отвечает за подачу жидкости к основным механизмам. Насос для воды тоже устанавливается внутри тумбы, только с правой стороны. Она стекает, а потом собирается в нижней нише, которой станок снабжается в обязательном порядке. Эта же часть используется в качестве основания при установке станины.

С поверхностью станины соединяют двигатель, передающий движение суппорта. В монтаже используются кронштейны. Винт и ходовой вал становятся основными деталями при движении суппорта, а сами детали прикрываются специальным кожухом. Верхняя каретка перемещается в нужном направлении перед тем, как начинается обработка деталей с диаметром до 455 миллиметров.

Главное – выполнить заранее несколько действий перед началом работы. Сначала снимается специальный защитный мостик. Сам он крепится на направляющих частях станины, при помощи потайных болтов и штифтов.

Самые распространённые дефекты, от которых требуется защищать сам мостик:

- Вмятины.

- Сколы.

- Забоины.

Для хранения рекомендуется использовать подставки из дерева или алюминия. Под направляющей располагают рейку, собранную из нескольких частей. Во время работы суппорт движется как раз при участии такой детали.

Электрическая схема

Главная цель применения станочного электрооборудования – подключение устройств, дающих сигналы, освещение. То же касается всех силовых установок. Основа – стандартная электрическая сеть с тремя фазами. Технический паспорт устройства требует, чтобы сама сеть при этом была снабжена глухозаземлённым проводом. Иначе использование станка становится невозможным.

Аппаратура релейно-контактного и электрического типа будет правильно только в том случае, если своевременно и правильно проводить техническое обслуживание. Простота конструкции так же обеспечивает бесперебойное функционирование.

Отечественные специалисты всегда рассматривали станки серии 1В62Г как одни из самых надёжных. Причина – стабильность работы электрического оборудования, при любых условиях. К эксплуатации можно допускать операторов, обладающих средним уровнем квалификации. Любой простой человек сможет без проблем пользоваться агрегатом, если заранее изучить паспорт устройства, следовать всем инструкциям со стороны производителя.

Скачать схему в полном размере

Особенности работы системы

Есть несколько особенностей, с которыми рекомендуется ознакомиться перед началом работы.

- Мощность двигателя основного привода составляет 7,5 киловатт.

- Запускается эта часть за счёт кнопочной станции, при помощи специальной клавиши. Вводный выключатель должен сохранять включенное состояние, иначе проведение рабочих операций недопустимо.

- Другая клавиша предусматривается для остановки приспособления.

- Привод для быстрых перемещений работает на мощности 0,75 киловатт. Толчковая кнопка применяется во время включения. Когда её зажимают, происходит контакт с конечным выключателем. Прячется в рукоятке фартука.

- 0,12 киловатт – мощность ещё одного небольшого двигателя, которым снабжаются устройства. Включение данной части происходит с использованием специального шкафа. Электрошкаф расположен на задней части задней бабки.

Назначение и область применения

Проведение обработки деталей с разными поверхностями и формами – основная сфера, где используется универсальный станок 1В62Г. Благодаря этому приспособлению мастера могут без проблем нарезать резьбу, отличающуюся различными характеристиками. Устройство подходит для предприятий любых отраслей народного хозяйства. Помогает организовать внутрисоюзные поставки. Производство мелких серий, единичных товаров – вот где использование станков будет актуальным.

Токарно-винторезный станок 1В62Г характеристики, паспорт, таблицы

Токарно-винторезный станок 1В62Г расположен в группе станкостроительного производства и выпускался в г. Астрахань. На нем можно обрабатывать наружные, внутренние, конические цилиндрические поверхности, а также сверлить, зенкеровать и нарезать резьбу. Резцом резать резьбу на нем можно как метрическую, так питчевую и трубную.

Токарно-винторезный станок 1В62Г

Токарно-винторезный станок 1В62ГПаспорт на токарно-винторезный станок 1В62Г

- Название книги: пособие по работе станка (1В62Г.00.000РЭЗ)

- Дата выпуска: 1983г.

- Экземпляры изданий: 1

- Число страниц: 93

- Цена: по договоренности

Скачать паспорт (инструкцию по эксплуатации) станка 1В62Г

Кинематическая схема станка 1В62Г

Кинематика токарно-винторезного станка 1В62Г дает возможность запустить в движение как основной привод (вращение шпинделя, подачу суппорта), так и вспомогательные: ускоренный подвод суппорта, реверс оборотов и другие. Вращение шпинделя достигается за счет клиноременной передачи от двигателя 1 через шкивы 2 и 3 на шкив шпинделя, затем шпиндель крутится через шестерни коробки скоростей. Движение суппорта происходит через вал 12 от коробки подач и оно синхронно связано с коробкой скоростей через ряд шестерен и промежуточных валов.

Кинематическая схема станка 16в20

В левой тумбе станины находится резервуар для масла, в котором встроен масляный насос для подачи масла в узлы станка. В правой тумбе установлен насос для воды, которая стекает и собирается в нижней нише станка. Она же служит основанием для установки станины. На ней же сбоку крепится двигатель передачи ускоренного движения суппорта за счет кронштейнов. Двигается суппорт через ходовой вал 5 и винт 4, а они прикрыты кожухами 1 и 14. При обработке деталей над впадиной, возможно перемещение верхней каретки в нужном направлении. Перед тем, как начать обрабатывать заготовку с диаметром 445 мм, нужно снять защитный мостик (22). Он крепится на направляющих станины потайными болтами (23) и штифтами (24).

Мостик нужно беречь от забоин, сколов, вмятин и поэтому хранить рекомендуется на алюминиевой или деревянной подставке.

При установке переходной планки на место, затягивать болты нужно осторожно, крест — накрест, чтобы не было перекоса.

Под направляющей находится рейка, собранная из частей, и через неё осуществляется движение суппорта во время работы.

Используются такие станки на промышленных и сельскохозяйственных предприятиях, а также, из-за сравнительно небольшого веса (2430 кг), в ремонтных мастерских.

Электрическая схема станка 1В62г

Основные технические характеристики токарного-винторезного станка 1В62Г:

Кроме базового параметра 1В62Г, завод выпускал станки и других модификаций: 16В20; 1В625М.

- Класс точности-8. На таких станках можно обрабатывать детали с высокой точностью, до нескольких микрон, что позволяет обходиться без шлифования заданных поверхностей (например, шейки под посадку подшипника)

- Определяющие размеры:

- Максимальные размеры обрабатываемых деталей в мм:

- над поверхностью станины 445;

- выше суппорта 220 до 290;

- с учетом впадины в станине 620;

- детали можно точить длиной не более 1500 мм

- Максимальные размеры обрабатываемых деталей в мм:

Отличительные характеристики токарного станка 1В62Г:

- шпиндельный узел собран на подшипниках скольжения, что позволяет точить детали с высокой точностью. Также предусмотрена регулировка специальными гайками;

- конструкция шпинделя позволяет менять патроны для зажима деталей универсальный механический, трех или четырех кулачковый на патроны с гидравлическим и воздушным зажимом. А такая замена позволяет использовать станки такой группы в мелко и крупно — серийном производстве;

- благодаря кинематической схеме коробки скоростей, шпиндель имеет 21 скорость вперед и 12 назад от 10 до 1400 об/мин;

- размер внутреннего конуса в шпинделе морзе-5. Это позволяет обрабатывать детали без патрона, только путем зажатия между центрами в шпинделе и в задней бабке.

- на суппорте находятся «салазки» с резцедержателем. Независимо от него они позволяют производить коническую обработку деталей за счет поворота каретки на определенный градус.

Кроме выемки и нарезания дюймовой резьбы, эти и другие модифицированные станки этой группы обладают еще одной особенностью: на них установлен фартук с электроприводом. То есть, ускоренное движение суппорта происходит от кнопки, расположенной на рукоятке переключения подачи.

Таблицы токарно-винторезного станка 1В62Г

Основные узлы

Основные узлы станка 1В62Г

- Станок имеет литую чугунную станину (6) с двумя тумбами. Профили направляющих станины формы Т-образной с одной стороны, а с другой «ласточкин хвост», имеют клинья для регулировки. В совокупности это позволяет жестко удерживать суппорт, тем самым повышается класс точности в сравнении с другими станками, у которых профили простые призматические.

- Слева на станине смонтирована передняя бабка (4), в которой размещена коробка скоростей. На ней находятся рукоятки для переключения скоростей и подач. Переднюю бабку можно разворачивать в пазах, что дает смещение центра и обтачивание пологих конусов.

- Справа на станине располагается подвижная задняя бабка (10). Посредством вращающегося центра в пиноли бабки прижимаются и обрабатываются длинные заготовки. Бабка обеспечена механическим зажимом и плавным перемещением за счет воздушной подушки. Благодаря коническому отверстию в пиноли задней бабки, в неё можно вставлять сверла, зенковки, метчики, развертки и центра вращающиеся и неподвижные. Это позволяет производить сверление, зенкерование и поджим детали.

Задняя бабка станка 1В62Г

- Снизу посередине смонтирован фартук (8). Он передает движение суппорта, а также с помощью винта позволяет нарезать резьбу в деталях

- Над фартуком располагается каретка и суппорт (7), на них расположен резцедержатель с поворотной головкой

- Ограждение патрона и суппорта (5 и 9) служат для защиты токаря от стружки и охлаждающей жидкости

- Электрошкаф (2) находится за станком. В нем собраны все органы управления по электрической части

Обозначение частей изделий для модификаций

Для сборки узловых частей аппарата применены высококачественные материалы из стали и чугуна, станина имеет шлифованные поверхности, что увеличивает срок службы и позволяет производить ремонты по плану, предусмотренному заводом изготовителем.

Коробка передач, фартук и коробка подач снабжены принудительной смазкой, что увеличивает срок службы трущихся частей.

Таблица для нарезания резьбы токарного станка 1В62Г

На токарном станке для нарезки резьбы нужно настроить шестерни коробки подач и шестерни гитары подач, чтобы они вошли в зацепление. Эта синхронность настраивается так, чтобы движение резца на суппорте образовывало профиль зуба за один оборот шпинделя. Для этого существуют таблицы нарезания резьбы, по которым с помощью рукояток и рычагов настраивают различные комбинации зацепления шестерен.

Таблица настройки станка для нарезания резьб

Полезно знать. Дюймовую резьбу, с нитками 11 и 19 можно нарезать, не перестраивая шестерни в блоке сменных шестерен. Это является особенностью этой модели.

На станке имеются 3 трех фазных двигателя:

- для основного привода 7,5 кВт;

- для движения суппорта

- для охлаждающей жидкости.

Защитные кожуха и блокировки на токарно-винторезном станке 1В62Г

Виды защиты:

У токарно винторезного станка 1В62Г, благодаря своим конструктивным характеристикам, существует ряд блокировок и защитных кожухов, тем самым увеличивается степень защиты работы токаря и обслуживающего персонала

Защитные кожуха и блокировки на станке 1В62Г

- 1 и 13 — защитные кожуха ременных и зубчатых передач;

- 3 — замок электрошкафа, открываемый специальным ключом;

- 4 — лампа, загорающаяся при включении станка;

- 6 — ограждение патрона. Станок не будет работать, если кожух открыт;

- 7 — защитный экран со стеклом, предохраняющий от разлетающейся стружки и охлаждающей жидкости;

- 9 — защитный экран суппорта. Он защищает токаря от стружки и эмульсионной жидкости;

- 11 и 12 — защита ходового вала и ходового винта;

- 14 — механизм отключения перемещений вручную в момент работы подачи;

- 15 — устройство, защищающее кинематику фартука от перегрузки;

- 16 — кнопка стоп аварийного отключения главного двигателя.

Станки этой группы подразделяются на универсальные и специализированные. Специализированные агрегаты применялись (и применяются) в промышленности, где необходимо крупно — серийное производство. Например, при обтачивании различных деталей для военной промышленности, осей в вагонном хозяйстве. Зажимы заготовок для ускорения делают гидравлическими или воздушными.

Универсальные станки служат для точения различных поверхностей, нарезания канавок, резьбы. На них можно сверлить, зенкеровать, а применяя различные приспособления, даже фрезеровать, долбить, шлифовать. Конечно, это оправдывается лишь в случае, когда нет подходящего оборудования.

Токарный станок 1В62Г: технические характеристики

Станок токарно-винторезный станок 1в62г это технологическое оборудование для токарной обработки деталей в ходе получистовых/чистовых операций. Его применяют для обтачивания различных металлических деталей. В основном он используется в промышленных и сельскохозяйственных предприятиях разной формы собственности, ремонтных мастерских. Этот агрегат является полноразмерным токарным станком, для размещения которого нужна определенная часть пространства производственного помещения. Потребление электроэнергии у него среднее, но вполне достаточное для выполнения достаточно широкого спектра токарных работ. Токарный станок 1в62г изготовлен качественно, что при условии своевременного обслуживания и ремонта обеспечит ему продолжительный ресурс работы.

Токарный станок 1в62г – агрегат универсального предназначения, обеспечивающий нормальную (класс Н) точность при обработке.

Назначение и описание

Токарно-винторезный станок 1в62г является универсальным, т. к. способен с высоким качеством и точностью (8-й класс, т. е. несколько микрон) исполнить такие виды токарных работ:

- Отрезка заготовок, подрезка их торцов и выполнение фасок.

- Развертка, зенкерование и сверление отверстий.

- Изготовление резьбы 4-х видов (дюймовая, модульная, питчевая и метрическая).

- Растачивание и проточка внутренних или наружных цилиндров, конусов и других поверхностей.

Стоимость агрегата, запасных частей и комплектующих изделий к нему – разумная. Последние есть в продаже. Станок способен без проблем обточить металлические детали среднего и большого размера. Одной из основных особенностей конструкции токарного станка 1в62г является наличие в станине специально выполненного углубления, закрываемого с помощью защитной вставки. Этот элемент позволяет обрабатывать выше станины детали (типа тел вращения) до диаметра 620 мм включительно. Перед началом таких операций вставку необходимо аккуратно демонтировать со штифтов, предварительно открутив болты из потайных отверстий станины.

СОВЕТ: На вставке не допускается образование вмятин, выбоин и скола металла. По этой причине хранить ее надо на деревянной либо алюминиевой подкладке. В процессе установки вставки на штатное место обжим болтов необходимо делать с особой осторожностью. Во избежание перекоса делать это надо по крестообразной схеме.

Токарный станок модели 1в62г выпускался станкостроительным заводом в Астрахани с начала 80-х годов прошлого века. На данный момент производство этих агрегатов прекращено, но большое их количество до сих пор находятся в эксплуатации.

Наиболее предпочтительными областями применения этого станка являются:

- Единичный либо мелкосерийный выпуск изделий в условиях ремонтных или инструментальных подразделений предприятия.

- Получистовые/чистовые операции.

В соответствии с паспортом токарного станка 1в62г к его преимуществам относятся:

- Наиболее важные узлы (колеса зубчатые, направляющие плоскости на станине и валы) подвергнуты термической обработке с последующим шлифованием. Это способствует длительному сроку службы станка и достаточной точности производимых им операций.

- Узел шпинделя вращается в прецизионных подшипниках качения. Это еще одна причина точного выполнения всех токарных операций.

- На шпинделе можно смонтировать разные типы патронов. Зажим деталей в них делается за счет электромеханического, гидравлического либо пневматического привода.

- Для смазки работающих со значительными нагрузками коробок подачи/скорости, а также фартука есть система автоматической смазки. Она способствует их долговременной, безаварийной эксплуатации.

- Резцедержатель особенной конструкции прочно фиксирует все типы резцов и прочих подобных инструментов.

- За счет наличия механического разгрузочного устройства задняя бабка движется плавно и очень легко.

Основные технические данные станка 1в62г

Габариты и масса рассматриваемого токарного агрегата:

- Длина * высота * ширина – 2800х1190х1450 мм.

- Масса 2,43 т.

Такие масса-габаритные показатели станка свидетельствует о его достаточно широком функционале и универсальности применения. Важнейшими техническими характеристиками токарно-винторезного станка 1в62г являются:

- Допустимая длина обтачиваемой детали может равняться 750, 1000 или 1500 мм.

- Предельные диаметры заготовок – 36 (в отверстии шпинделя), 220 (выше суппорта) и 445/620 мм (над станиной/в ее углублении).

- Число скоростей шпинделя – 36 в диапазоне 10…1800 об/мин.

- Цена деления лимба на салазках резца 0,05 мм.

- Параметр шероховатости поверхности детали (материал – сталь конструкционная) после чистового точения – не более Ra 2,0 (соответствует 6-у классу).

- Виды нарезаемой резьбы и их количество – метрическая 36 (шаг 0,5 – 224 мм), дюймовая 45 (77 – 0,125 ниток на дюйм), модульная 36 (0,5 – 224 модулей) и питчевая 45 (77 – 0,125 питчей).

- Максимальный ход пиноли задней бабки равен 150 мм.

Общая мощность, потребляемая электродвигателями привода станка, не более 8,4 кВт.

Устройство токарного станка 1в62г

Общая схема размещения основных узлов станка приведена на рисунке.

Далее разберем ее более подробно.

Основным несущим элементом токарного станка является станина литой конструкции, которая опирается на пару тумб. Направляющие поверхности у станины имеют два профиля – Т-образный (в районе передней бабки), ласточкин хвост – у задней. Тут же установлены регулировочные клинья. Такая комбинация профилей (по сравнению с призматическим сечением) позволяет четко контролировать положение суппорта при работе станка для достижения высокой точности обработки.

В левой половине станины зафиксирована передняя бабка с коробкой скоростей. У этой бабки (благодаря ее развороту по пазам) можно сместить ось вращения зажимного патрона и точить конусные поверхности пологой формы.

От коробки скоростей посредством комплекта переборных шестерен вращающий момент попадает на шпиндельный узел. Переключение частоты его вращения называют еще управлением перебором. Данную манипуляцию осуществляют с помощью специальных рукояток на корпусе передней бабки.

Посредством 2-х сторонней муфты фрикционного типа производят пуск вращения шпинделя, смену его направления или остановку. Для выбора одного из режимов работы служат основная управляющая рукоятка на передней бабке и дублирующая — на фартуке.

Передняя оконечность шпинделя имеет центрирующий конус уменьшенной длины для установки поворотной шайбы.

Коробка подачи совместно с фартуком позволяет настроить нарезку резьбы нужного типа с требуемыми параметрами (диаметр и шаг). Причем делается это, не используя сменные шестерни. При выполнении высокоточных резьб фартук подключается прямо к ходовому винту, без использования коробки подачи. Ходовой вал вместе с этой коробкой способен обеспечить продольные/поперечные подачи суппорта во всем диапазоне их скоростей.

4-х местный держатель для резцов способен четко и прочно зафиксировать эти инструменты. В фартуке применен оригинальный узел с жестким упором. Он выключает подачу суппорта и останавливает его точно в заданном положении. Для безопасной работы на станке его комплектуют полным набором защитных ограждений от летящей стружки. Имеются блокирующие механизмы, предотвращающие единовременное включение двух подач, противоположных по направлениям. Для улучшения динамических характеристик станка его фартук снабжен отдельным электроприводом для перегона (ускоренное движение) суппорта с кареткой.

Совет: Это же конструктивное решение позволяет выполнить дюймовую резьбу шага 19 и 11 ниток на дюйм, не устанавливая сменные зубчатые колеса.

На корпусе передней бабки токарно-винторезного станка 1в62г закреплена таблица с шагами резьбы. С ее помощью настраивают положение шестерен коробки подач и гитары для их зацепления. Это делается при помощи рычагов и рукоятей. При этом резец на суппорте должен перемещаться так, чтобы на детали появилась часть профиль резьбы, соответствующая одному обороту шпинделя.

Техническое обслуживание и ремонт станка

Смазывание основных узлов токарного агрегата (подшипники шпинделя, передняя бабка и прочие) производится системой с автоматической подачей масла. Другие трущиеся детали получают порцию смазки тогда, когда запускается вращение валов. К примеру, зубчатые пары в этот момент времени подхватывают порцию масла из поддона, разбрызгивая ее на себя.

Масло на станину станка попадает через реечную передачу и ее шестерню. В конструкции каретки и фартука предусмотрены капиллярные отверстия с золотниковым устройством под подачу смазки.

Для охлаждения инструмента и зоны резания, улучшения смазывания в точке контакта с обрабатываемой деталью используют смазочно-охлаждающую жидкость (СОЖ). Для ее циркуляции предусмотрен отдельный насос с электроприводом. Он стоит внутри тумбы-опоры станка. Его производительность составляет 32 л/мин. СОЖ перед началом работы на станке заливают в бак, его объем равен 25 л.

Токарно-винторезный станок 1В62Г отзывы, характеристики с фото, инструкция, видео , арт. 111027

Токарно-винторезный станок 1В62Г относится к универсальному технологическому металлорежущемуборудованию, используемому на различных металлообрабатывающих предприятиях, в том числе ремонтных. Предназначен для токарной обработки наружных и внутренних поверхностей деталей типа тел вращения разнообразного осевого профиля, а также для нарезания левых и правых резьб: метрических, дюймовых, модульных и питчевых.

Модель 1В62Г — базовый станок с выемкой в станине.

Модель 16В20 — станок без выемки в станине.

Жесткая коробчатой формы станина с калеными, шлифованными направляющими обладает достаточной жесткостью.

Станина токарного станка мод. 1В62Г имеет выемку, закрываемую съемным мостиком. Это позволяет при снятом мостике обрабатывать более крупные (диаметром до 620 мм) заготовки типа дисков, колец и фланцев.

Шпиндель смонтирован на точных подшипниках качения. Конструкция резцедержателя обеспечивает стабильность положения фиксации инструмента.

Станки оснащены фартуком 067.0000.000 с встроенным электродвигателем ускоренных перемещений и коробкой подач 077.0000.000, позволяющей без настройки гитары нарезать дюймовые резьбы с 11, 14 и 19 нитками на дюйм.

Климатическое исполнение — УХЛ4 по ГОСТ 15150-69. (Для эксплуатации во всех климатических районах стран ближнего зарубежья в закрытых отапливаемых (охлаждаемых) и вентилируемых производственных помещениях).

| Модель | Значение | |

|---|---|---|

| Основные параметры | ГОСТ 440-81 | |

| Наибольший диаметр обрабатываемой заготовки, мм: | ||

| 445 | ||

| 220 | ||

| 620 | ||

| Наибольшая длина обрабатываемой заготовки, мм: | ||

| 1000 | ||

| Конец шпинделя фланцевого по ГОСТ 12593-72 | 6 | |

| Центр по ГОСТ 13214-79 | ||

| 7032-0054(Метр.80) | ||

| 7032-0039(М5) | ||

| Диаметр цилиндрического отверстия в шпинделе, мм, не менее | 70 | |

| Высота резца, установленного в резцедержателе, мм, не менее | 25 | |

| Количество скоростей прямого вращения шпинделя, не менее | 24 | |

| Количество скоростей обратного вращения шпинделя, не менее | 24 | |

| Частота вращения шпинделя, мин в -1 степени | 10-2000 | |

| Подача, мм/об: | ||

| 0,032-28 | ||

| 0,016-14 | ||

| Пределы параметров нарезаемых резьб при одном наборе сменных колес, не менее: | ||

| 0.5-224 | ||

| 0.5-224 | ||

| 77-0.125 | ||

| 77-0.125 | ||

| Скорость быстрого перемещения суппорта, м/мин: | ||

| 4,0 | ||

| 2,0 | ||

| Наибольшая длина перемещения, мм: | ||

| 900 | ||

| 280 | ||

| 130 | ||

| 150 | ||

| ±15 | ||

| Наибольший угол поворота верхнего суппорта, град | ±90 | |

| Цена одного деления шкалы перемещения, мм: | ||

| 0.1 | ||

| 0,05 | ||

| 0,05 | ||

| 5 | ||

| Цена одного деления шкалы поворота верхнего суппорта, град | 1,00 | |

| Мощность привода, кВт: | 6/7,1 | |

| Габарит станка, мм | 2800х1220х1510 | |

| Масса 1В62Г станка, кг | 2430 | |

Токарно-винторезный станок 1В62Г

Содержание статьи:

Универсальный токарно-винтовой станок 1В62Г выпускался Астраханским станкостроительным заводом. В его конструкции учтены недостатки аналогичных моделей, в результате чего оборудование имеет более широкий функционал и улучшенные эксплуатационные параметры.

Особенности станка

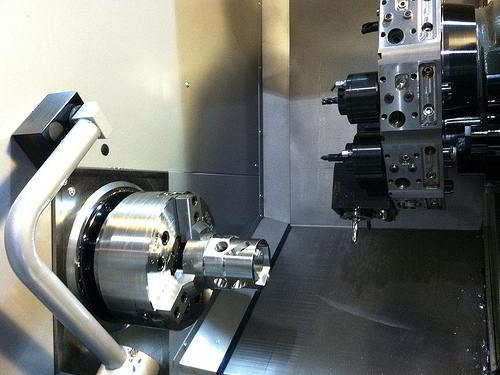

Внешний вид станка

Главной особенностью, которой обладает токарно-винторезный станок 1В62Г, является выемка на станине. Она закрывается съемным мостиком, убрав который можно обрабатывать крупногабаритные детали различной формы (кольца, диски, цилиндры и т.д.) диаметром до 62 см.

Для обеспечения максимально точной обработки станина станка 1В62Г изготовлена в виде жесткой коробчатой формы. При этом шлифованные направляющие имеют достаточно высокую механическую прочность. На точность обработки влияет схема шпинделя, которая включает в себя подшипники качения.

Помимо основных параметров станка 1В62Г можно выделить следующие особенности его конструкции:

- конфигурация резцедержателя. Она спроектирована таким образом, что обеспечивает стабильную фиксацию резца;

- фартук. Имеет уникальный механизм отключения основного суппорта;

- повышенные меры защиты. Они заключаются в правильно подобранных блокирующих и ограждающих устройствах;

- универсальная конструкция зажима. Это дает возможность крепить на шпиндельный узел различные виды патронов.

Эти характеристики позволяют использовать станки 1В62Г для комплектации мелкосерийных производств или мастерских. Также стоит выделить относительно небольшие размеры конструкции (280*119*145 см) и массу – 2430 кг.

Для обеспечения работоспособности в станке предусмотрены три трехфазных двигателя асинхронного типа – 7,5, 0,75 и 0,12 кВт.

Технические характеристики

Компоненты станка

Обзор параметров следует начать с указания класса точности станка. Он соответствует индексу «Н» согласно принятой классификации по ГОСТ 8-82Е. Условно технические характеристики можно разделить на несколько групп – основные, шпиндель и подача.

Максимально допустимый диаметр детали над станиной станка составляет 44,5 см. Это же значение при расположении заготовки над суппортом не должно превышать 22 см. Параметры указаны при закрытой выемке. Размеры детали не могут быть более 75, 100 или 150 см. Пределы длины обтачивания равны 65, 90 и 140 соответственно.

Параметры шпинделя

Основными параметрами шпиндельной головки являются количество скоростей (21) и частота прямого вращения вала (от 10 до 1400 об/мин). Для обратного вращения число ступней уменьшено в два раза и составляет 12.

Кроме этого следует учитывать такие характеристики шпинделя станка 1В62Г:

- размер внутреннего конуса – Морзе 5;

- конец шпинделя согласно принятой классификации по ГОСТ 12593-72 – 6К.

Благодаря наличию подшипников качения в конструкции можно выполнять своевременную регулировку шпинделя. Для этого предусмотрены специальные гайки. Они соответствуют метрическому размеру М6.

Суппорт

Габаритные расстояния станка с учетом суппорта

Предназначен для фиксации резца и его смещения относительно вращающейся заготовки по горизонтальной и вертикальной оси, а также в наклонном положении. Для этого в механизме предусмотрены устройства пошаговой регулировки с различной степенью точности.

Одной из главных особенностей суппорта является допустимое смещение каретки в продольном и поперечном направлении. Значения этого параметра соответственно равны 90 и 28 см. Для салазок (верхнего суппорта) максимальное поперечное смещение составляет 13 см. Число передач (продольных и поперечных) равно 50.

Дополнительно следует знать такие параметры данного узла станка 1В62Г:

- скорость смещений. Для поперечного направления – 2, продольного – 4;

- максимальное значение скоростей подачи (мм/об). У поперечных это значение варьируется от 0,009 до 11,2; у продольных – от 0,018 до 22,4;

- смещение на одно деление лимба – 0,05 мм.

Также учитываются параметры нарезаемой резьбы. Они отличаются в зависимости от классификации. Для метрических и модульных максимальное количество составляет 36 при пределе шагов от 0,5 до 224. У дюймовых и питчевых эти значения другие – 45 и 77-0,125 соответственно.

Для фиксации заготовки на оборудовании установлена задняя бабка. Наибольшая длина смещения ее пиноли составляет 15 см. Перемещение самой конструкции огранивается значением ±15 мм.

Перед началом работы на станке необходимо ознакомиться с правилами установки, настройки и эксплуатации. Они подробно изложены в техническом паспорте оборудования.

В видеоматериале показан пример проверки работы станка:

Токарно-винторезный станок 1В62Г-1,5 отзывы, характеристики с фото, инструкция, видео , арт. 111050

Российский токарно-винторезный станок 1В62Г/1500 относится к универсальному технологическому металлорежущему оборудованию, используемому на различных металлообрабатывающих предприятиях, в том числе ремонтных. Предназначен для токарной обработки наружных и внутренних поверхностей деталей типа тел вращения разнообразного осевого профиля, а также для нарезания левых и правых резьб: метрических, дюймовых, модульных и питчевых.

Модель 1В62Г — базовый станок с выемкой в станине.

Модель 16В20 — станок без выемки в станине.

Жесткая коробчатой формы станина с калеными, шлифованными направляющими обладает достаточной жесткостью.

Станина токарного станка мод. 1В62Г имеет выемку, закрываемую съемным мостиком. Это позволяет при снятом мостике обрабатывать более крупные (диаметром до 620 мм) заготовки типа дисков, колец и фланцев.

Шпиндель смонтирован на точных подшипниках качения. Конструкция резцедержателя обеспечивает стабильность положения фиксации инструмента.

Станки оснащены фартуком 067.0000.000 с встроенным электродвигателем ускоренных перемещений и коробкой подач 077.0000.000, позволяющей без настройки гитары нарезать дюймовые резьбы с 11, 14 и 19 нитками на дюйм. Жесткая коробчатой формы станина с калеными, шлифованными направляющими обладает достаточной жесткостью.

Климатическое исполнение — УХЛ4 по ГОСТ 15150-69. (Для эксплуатации во всех климатических районах стран ближнего зарубежья в закрытых отапливаемых (охлаждаемых) и вентилируемых производственных помещениях).

| Характеристики | Значение |

|---|---|

| Основные параметры | ГОСТ 440-81 |

| Наибольший диаметр обрабатываемой заготовки, мм: | |

| 445 | |

| 220 | |

| 620 | |

| Наибольшая длина обрабатываемой заготовки, мм: | |

| 1500 | |

| Конец шпинделя фланцевого по ГОСТ 12593-72 | 6 |

| Центр по ГОСТ 13214-79 | |

| 7032-0054(Метр.80) | |

| 7032-0039(М5) | |

| Диаметр цилиндрического отверстия в шпинделе, мм, не менее | 70 |

| Высота резца, установленного в резцедержателе, мм, не менее | 25 |

| Количество скоростей прямого вращения шпинделя, не менее | 24 |

| Количество скоростей обратного вращения шпинделя, не менее | 24 |

| Частота вращения шпинделя, мин в -1 степени | 10-2000 |

| Подача, мм/об: | |

| 0,032-28 | |

| 0,016-14 | |

| Пределы параметров нарезаемых резьб при одном наборе сменных колес, не менее: | |

| 0.5-224 | |

| 0.5-224 | |

| 77-0.125 | |

| 77-0.125 | |

| Скорость быстрого перемещения суппорта, м/мин: | |

| 4,0 | |

| 2,0 | |

| Наибольшая длина перемещения, мм: | |

| 1400 | |

| 280 | |

| 130 | |

| 150 | |

| ±15 | |

| Наибольший угол поворота верхнего суппорта, град | ±90 |

| Цена одного деления шкалы перемещения, мм: | |

| 0.1 | |

| 0,05 | |

| 0,05 | |

| 5 | |

| Цена одного деления шкалы поворота верхнего суппорта, град | 1,00 |

| Мощность привода, кВт: | 6/7,1 |

| Габарит станка, мм | 3300х1220х1510 |

| Масса 1В62Г-1,5 станка, кг | 2800 |

| Характеристики | Значение | |

|---|---|---|

| Основные параметры | ГОСТ 440-81 | |

| Наибольший диаметр обрабатываемой заготовки, мм: | ||

| 445 | ||

| 220 | ||

| 620 | ||

| Наибольшая длина обрабатываемой заготовки, мм: | ||

| 1500 | ||

| Конец шпинделя фланцевого по ГОСТ 12593-72 | 6 | |

| Центр по ГОСТ 13214-79 | ||

| 7032-0054(Метр.80) | ||

| 7032-0039(М5) | ||

| Диаметр цилиндрического отверстия в шпинделе, мм, не менее | 70 | |

| Высота резца, установленного в резцедержателе, мм, не менее | 25 | |

| Количество скоростей прямого вращения шпинделя, не менее | 24 | |

| Количество скоростей обратного вращения шпинделя, не менее | 24 | |

| Частота вращения шпинделя, мин в -1 степени | 10-2000 | |

| Подача, мм/об: | ||

| 0,032-28 | ||

| 0,016-14 | ||

| Пределы параметров нарезаемых резьб при одном наборе сменных колес, не менее: | ||

| 0.5-224 | ||

| 0.5-224 | ||

| 77-0.125 | ||

| 77-0.125 | ||

| Скорость быстрого перемещения суппорта, м/мин: | ||

| 4,0 | ||

| 2,0 | ||

| Наибольшая длина перемещения, мм: | ||

| 1400 | ||

| 280 | ||

| 130 | ||

| 150 | ||

| ±15 | ||

| Наибольший угол поворота верхнего суппорта, град | ±90 | |

| Цена одного деления шкалы перемещения, мм: | ||

| 0.1 | ||

| 0,05 | ||

| 0,05 | ||

| 5 | ||

| Цена одного деления шкалы поворота верхнего суппорта, град | 1,00 | |

| Мощность привода, кВт: | 6/7,1 | |

| Габарит станка, мм | 3300х1220х1510 | |

| Масса станка, кг | 2800 | |

Предназначены для выполнения различных токарных работ, в том числе для нарезания метрических, модульных, дюймовых и делительных пазов на заготовках, установленных в центрах или патроне. Станина станка мод. 1в62г имеет выемку, закрытую съемным мостом.Это позволяет обрабатывать при снятом мосту более крупные (диаметром до 620 мм) заготовки типа дисков, колец и фланцев. Шпиндель установлен на точных подшипниках. Конструкция резцедержателя обеспечивает стабильность положения фиксации инструмента.

Изготовитель: Россия, станкостроительный завод «Астрачанский» |